TW-SNY82型 PEM水电解制氢系统

(一)产品概述

本产品氢气发生器整合了质子交换膜(PEM),电解纯水制取高纯氢气的系统 。利用水路循环系统将符合要求的去离子水送入电解槽进行电解 , 形成氢氧根负离子和氢离子 。氢氧根负离子在阳极释放电子形成氧气并携带部分水分排入水箱, 氧气从水箱被排氧泵抽气放空 。氢离子则在阴极获得电子形成氢气, 经过气水分离后获得最大压力为 3.0Mpa 的氢气。

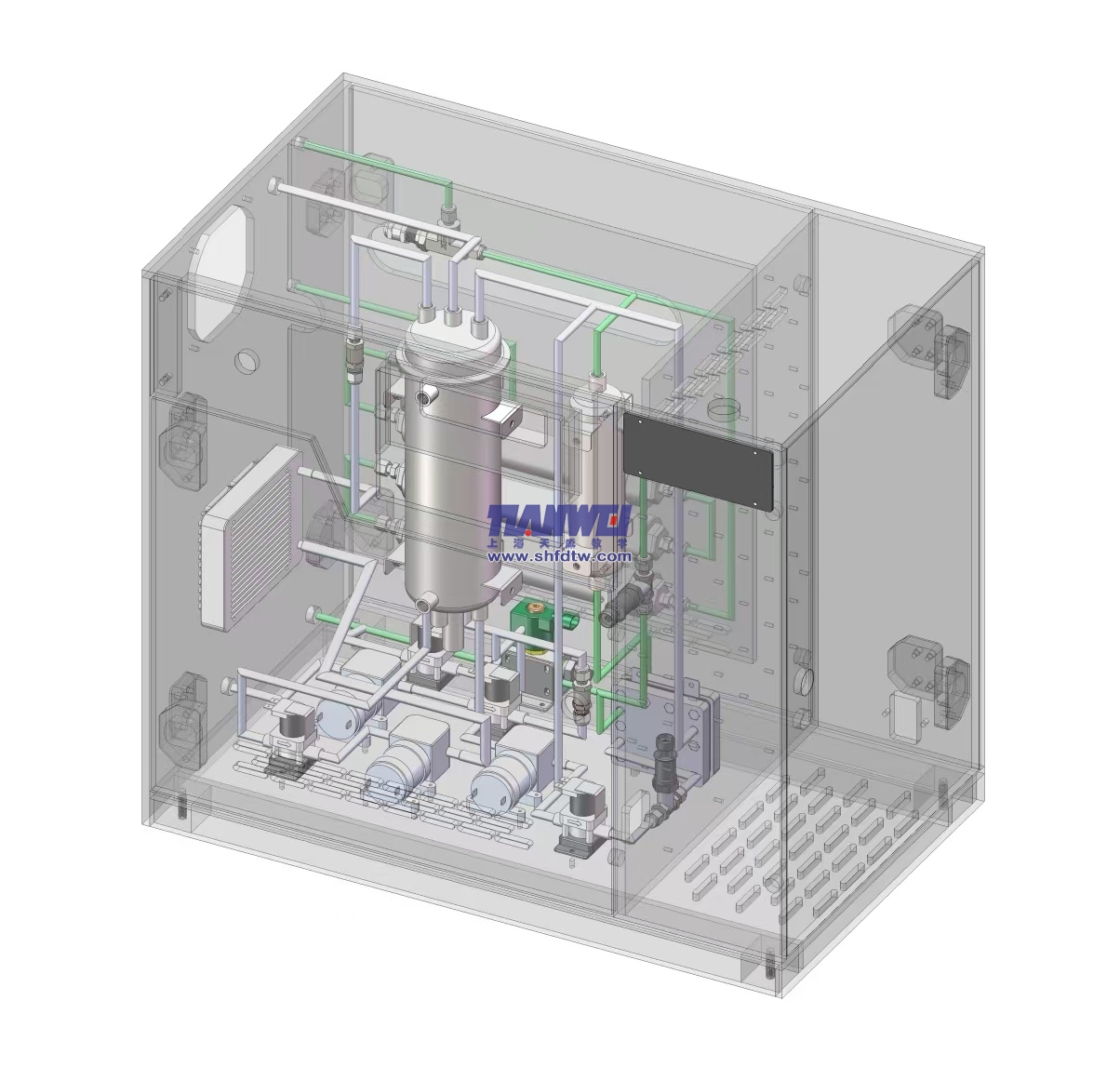

该系统含有包括电解槽在内的制氢系统开发及落地, 包括但不限于电解槽、供电设施、纯水制备设施、气液分离设施 、氢气纯化设施 、PLC 控制设施等。

成套技术公用工程辅助系统设计, 包括但不限于能量管理系统、仪表风系统、辅助系统供电等。具体设备包括:循环水泵、水气分离器、气体干燥器、阀门与管路组件、恒流电源、控制屏与控制系统、安全系统等。 以下为系统实拍图:

(二)0.6 标方制氢系统性能参数

序号 | 项 目 | 参数 |

1 | 系统尺寸(长*宽*高) | <1100*800*1600mm |

2 | 氢气产量 | 0.6Nm3/h( 1atm, 0℃) |

3 | 氧气产量 | 0.3Nm3/h( 1atm, 0℃) |

4 | 氢气纯度(纯化前) | 99.8% |

5 | 氢气纯度(纯化后) | 99.999% |

6 | 工作温度 | 5~65℃ |

7 | 工作压力 | 0~3.0MPaG |

8 | 电解水进水压力 | 1~4barg |

9 | 进水水质要求 | 电导率<0. 1μs/cm |

10 | 电源电压(AC) | 380V |

11 | 直流电耗 | 3.1kWh |

12 | 宽功率范围 | 20~ 120% |

13 | 电解效率 | >77 .7%HHV |

14 | 启动时间 | 0.5min |

15 | 动态响应 | ≥ 15%/s |

16 | 露点 | -70℃ |

(三)产品功能

制氢系统具备氢气泄漏检测和完备的安全防护功能;

制氢系统应布局合理、美观整洁;

具备氢气气液分离处理功能,设置液位监测,接近阈值自动对外排水;

循环水罐去离子水自动补给;

具备远程监控功能,系统自动控制,24小时无人值守安全动态运行;

运行工况可自由编辑,或选择预制工况;

电源输出电压、电流、功率监测及防护;

具备全流路多点温度、压力监测及防护;

气源压力下限保护设定;

具备循环水电导率异常报警及处理功能;

具备测试氢泄漏浓度监测及防护;

具备多手段安全自动防护操作,可选择执行降载、卸载、断路、降温、降压、中断反应

水供应等安全防护动作;

具备氢气侧安全高空直排功能,设置阻火器;

氢气气水分离罐、循环水罐具备液位检测功能;

氢气常压、常温、安全取样测试功能;

具备急停与急停状态下系统联锁保护功能。

(四)产品优势

1) 超纯氢气所产出的氢气纯度大于 99.999%;

2) 适应性强负载适应性强,产气量在 5~ 120%连续可调,快速响应;

3) 高压产氢产氢压力可达到 3.0Mpa;

4)精准检测具有单室电压测量的技术储备,能保证电池之间的一致性,精确监控制氢系统;

5) 安全可靠具备氢气泄漏检测和完备的安全防护功能,如急停与急停状态下系统联锁保护;

6)性能稳定,寿命长温度低, 长工作时间性能稳定,故障率低,在运行中氢气压差的波动范围小于 0.05Mpa;

7) 安装方便产品高度集成、安全可靠、操作简便、体积小、 易于安装。

(五)产品组成

1)循环水供应单元

水循环的动力源是循环水泵, 循环水供应单元为闭式水循环 。水泵进口连接水箱; 出 口水经过滤装置过滤后流入电解槽 。电解产生的氧气携带部分水从电解槽阳极出口流出, 排入水箱。

循环水过滤装置包括 Y 型过滤器 、去离子树脂罐 、过滤器等硬件 。过滤器主要吸附水循环回路中的杂质, 防止损坏被测电解槽;

水循环回路还设置了降温板换 、 降温板换主要用来吸收电解槽运行中的多余热量;

当监测到循环水单元内的水电导率超标(报警阈值可软件内设置)信号时 ,可自动开启去离子树脂罐回路, 自动在线降低水的电导率。

2) 去离子水补给单元

PEM 电解槽在运行过程中始终在消耗水, 因此需要对闭式水循环单元进行实时 、在线补水 。电解槽运行过程中为高压环境, 因此补水泵的出口压力需要高于工作压力才能完成补水动作。

补水回路还需要保证补充进系统的水的洁净度, 补水过程还需要保证补充的新水(其温度相对工况运行中的闭式循环的水温较低) 对测试工况的影响最小, 因此采取“勤补水 、单次补水量小 ”的方式进行。

3) 气液分离及气体冷凝单元

电解槽在运行过程中, 阴极产生的氢气与少量水同时进入降温冷凝板式换热器,板式换热器换热降温。

气体经板式换热器后进入第一级气水分离器 ,在一级汽水分离器中完成水与气的高效分离 ,水从一级分离器下部排出 ,气在分离器上部继续往下一个流程输送。

4) 背压控制单元

气体流出干燥器后, 流经背压控制阀门 。通过调整背压阀的开度来实现电解槽阴极或阳极闭式系统的压力调节 。本套系统中背压调整范围宽( 0.5~ 3.0MPa),因此需要用多只阀门并联的方式来适应如此大的阀门可调比需求。

5)PLC 采样与控制单元

采用西门子 S7-200 SMART 控制器, 实现系统各监测量的采集及系统的功能运行控制,包括控制程序模块 、数字/信号采集模块 、数字/信号输出控制模块 、通讯数据交互模块等。

6) 采样和控制单元

实现系统各监测量的采集及系统的功能运行控制, 包括控制主机模块 、数字/信号采集模块 、数字/信号输出控制模块 、通讯数据交互模块等。

7) 安全保护单元

制氢系统具有紧急停机功能, 当发生意外情况, 如台架内部着火、上位机控制界面卡顿、通信线断掉或脱落, 氢气超压或严重泄露等意外情况, 人员无法处理或没有处理时间时可以应用紧急停机功能, 紧急停机包括硬件(急停按钮) 和软件功能(控制界面急停按钮) 。制氢设备具有氢气压力 、水路压力等实时显示功能, 并具有超压报警功能, 能根据超压情况采取一定的保护功能, 如自动泄压、紧急切断等保护功能。

为保证氢气安全性, 在制氢系统上设计安装有氢气传感器, 如果发生氢气泄露, 控制器程序可根据泄露量大小做出及时处理, 达到设定危险值范围, 直接关闭电源、同时切断供水,打开排气阀门, 进入紧急停机程序 。 由于氢气安全性尤为重要, 当有氢气泄漏时, 嗡鸣器能够提出警示, 提醒操作人员立即根据操作规程进入相应处理程序。

对于一些突发情况, 如气体泄漏 、电解槽状态异常等故障, 监测参数变化可能迟于操作人员感知, 操作人员可按下紧急开关, 系统会立刻通过电路直接对一些关键阀件紧急处理 ,切断电源 、打开排气阀自动泄压等, 同时把紧急开关状态信号后发送给控制器 ,控制器收到信号后立刻执行故障处理程序, 以确保电池、设备和人员安全。

(六)制氢电源

本系统采用 380V 输入 ,整机总共包括多组高频开关电源功率模组 ,每个功率模组均可提供稳定的直流。

高频开关电源模块由功率电路和控制系统两部分组成, 其中功率电路由输入全波整流滤波电路 、 高频功率逆变电路 、 高频变压器 、输出整流电路等部分组成; 控制系统由 DSP控制板 、 电压/电流采集电路、存储器等部分组成。

控制电路主要包括: 以高性能 DSP 芯片为核心的主控制器、IGBT 驱动电路、信号采样电路、过热保护电路、触摸屏人机界面 、远控模拟信号及开关量输入输出电路等。

功率电路单元采用高频 PWM 变换技术 ,采用软开关技术, 实现直流输出。控制部分以高性能数字信号处理器 DSP 为核心, 以 LCD 触摸屏作为 HMI 人机交互接口, 实时显示电源运行参数。

高频开关电源整机为阵列结构,各功率模组依次排列,整体简洁,便于区分及安装拆卸。同时极大的优化内部空间。

柜体结构牢固可靠, 外观优美;用螺栓全组合装配制造柜体, 所有框架零件均为免维护型, 并具有可按任意方向, 随意装配, 免维修的特点 。整机门板 、框架等抗冲击 、耐腐蚀 。顶盖 、侧板 、均螺丝固定, 前后门板为快拆锁扣, 拆装容易,柜内安装工作更加方便。

柜体底部预留叉车口, 可以方便吊车和叉车运输柜体。

柜体具有防尘、 防潮功能,柜门周边均装有密封条。

电源安装环境要求

序号 | 参数 | |

1 | 环境温度 | 0~+40℃ |

2 | 相对湿度 | ≤85% (25℃) |

3 | 存储温度 | -25~45℃ |

4 | 振动 | <0.5g 无剧烈振动 |

5 | 海拔 | <2000 米 |

6 | 安装场所无严重影响电源绝缘的气体、蒸气 、化学性沉积 、灰尘污垢及其它爆炸性的浸蚀性介质 | |

7 | 安装场所应无严重的振动或颠簸 | |

(七)软件系统

软件系统主要由PLC 控制器编程开发, 实现制氢系统的硬件控制 、数据采集等功能。

设备端控制系统采用工业自动化行业稳定可靠的西门子 S7 系列控制器 。 西门子自动化控制器 S7 系列具有集成的 PROFINET 接口、强大的集成技术功能和可扩展性强、灵活度高的设计。它实现了简便的通信、有效的技术任务解决方案, 并能完全满足一系列的独立自动化需求。

可扩展性强 、 灵活度高的设计 。 可将一个信号板连接至所有的 CPU , 让您通过在控制器上添加数字量或模拟量 I/O 来自定义 CPU, 同时不影响其实际大小 。 SIMATIC S7 提供的模块化概念可让您设计控制器系统, 以完全满足制氢系统应用的需求。

用于闭环回路控制的 PID 功能 。SIMATIC S7 最多可支持 8 个 PID 控制回路, 用于简单的过程控制应用 。借助 PID 控制器技术对象和工程组态软件提供的支持编辑器, 可轻松组态这些控制回路 。 另外, SIMATIC S7 支持 PID 自动调整功能, 可自动为节省时间 、积分时间和微分时间计算最佳调整值。

PID 调试控制面板, 简化了回路调整过程。它为单个控制回路提供了自动调整和手动控制功能, 同时为调整过程提供了图形化的趋势视图。

温度、压力、流量采样模块直接接入下位机控制器的模拟量输入采样端,下位机控制系统自动处理数据(将电信号直接转换为实际物理量值),下位机同时具有通讯看门狗监测功能, 实时监测设备的通讯状态,若通讯中断 ,设备端会自动启动保护功能(切断负载、停止氢气输入、发出警报声提醒用户)。

(八)技术要求

1) 装置制造技术要求

1. 各容器的制造应严格按照压力容器设计、制造、试验有关法规进行 。本工程制氢系统为 1 套 0.6Nm3/h 中压电解制氢装置出及相关设备 。产氢纯度及干燥氢气露点等技术指标应优于传统的用氢要求 。氢气纯度≥99.999% ,氢气产量≥0.6Nm3/h(压力 3.0Mpa) 。

2. 不锈钢设备及部件内外壁进行抛光处理。

3. 所有装置组合供货, 其部件全部组装固定完好, 以免运输过程遗失 。其中电解槽底部安装,不需要任何起重工具, 方便、省力 、安全。

4. 电解槽制氢量在 20~ 120%内可调。

5. 所有的管路 、管件均采用316L 不锈钢材质, 阀门的材质不能低于管路材质。

6. 整套设备为组装单元式, 单元范围包括所有设备 、 阀门、管件,各单元内的电缆连接由生产方负责供货。

7 . 设备质量要求: 所有设备在额定条件下应保证安全连续运行 ,冷却装置的水箱 、换热器、管路等均采用不锈钢材质。

8. 水电解制氢系统的产品氢达到如下品质指标:

9. 氢气: 纯度: ≥99.999%

10. 压力: ≤3.0Mpa

11. 生产方提供的水电解制氢系统具有完整的氢气制取、干燥纯化等功能。

12. 水电解制氢系统的工作压力为 0.5~3.0Mpa 连续可调。

13. 水电解制氢系统制氢工作运行时氢气输出压力稳定 ,其数值随各装置的额定压力和运行情况而定; 氢气压差的波动范围小于 0.05Mpa。

14. 水电解制氢设备上的电气设备、仪器仪表等均参照有爆炸危险的场所选用,且不低于氢气爆炸混合的级别和组别。

15. 纯水电解制氢装置中与氢气、氧气 、水路循环系统选用进口阀门。

2) 电气和仪表技术要求

1. 电解系统的电气和仪器仪表等均应参照有爆炸危险的场所选用,不应低于氢气爆炸混合物的级别 。配电柜、 电解控制柜采用隔离式装配。

2. 配电柜 :包括电解电源系统、控制系统、干燥纯化系统 。配电柜均按国家标准设置配电柜内元器件应采用施耐德合资优质产品。 需方提供 380V 供电端。

3. 动力控制柜 :配电柜内元器件从施耐德或等同优质产品中选择。

4. 电解电源柜:具有效率高,调节方便, 自动稳压稳流,保护功能完善,低噪声、温升低的特点, 能保证电解槽安全满负荷运行。

5. 系统采用集中全方位控制方式 。 能够实现自动补氢压力跟踪 。PLC 和配备的远程电脑显示其运行状态。

6 .供货方提供满足需方要求的用以实现联网控制的软、硬件接口,可实现远程控制操作。

7. 整套制氢设备设有远程控制操作系统可配备厂区内远程监视, 并设有紧急停止开关。

8. 生产厂家保证制氢控制系统的信息在电脑和PLC 上正确显示控制和传递, 并留有足够量备用接口。

3) 设备技术要求

控制监测:设置远程测控机柜, 实现对电磁阀、补水泵、循环泵、 电解槽等设备的远程控制, 通过 PLC 触摸屏控制操作,主要参数可以记录输出。

防爆要求:整机设有防电火花设施 ,具有氢气泄漏报警、联动保护等装置 ,预防氢气爆炸。

分析设备:氢中氧分析仪、氢气泄漏报警器等,所有设备采用进口或指定品牌。

选型:所有管路、 阀门等配件采用进口或国内知名品牌。

4)包装 、运输和贮存

1. 设备油漆 、包装和运输符合 JB2536《压力容器油漆 、包装 、运输》最新版本中的规定、要求 。包装和运输符合国家的有关规定。

2. 包装箱至少一份详细的装箱单和一份质量检验证明书和产品合格证。

3. 设备的外包装上清楚地标明: 出厂编号、总共箱数及箱号、发货单位、收货单位、出厂或装箱日期以及设备运输 、贮存保管要求的国际通用标记。

4. 较大型及较重的设备都装有便于移动的滑动部件及吊钩,外包装上标明设备重量及重心、起吊点(未拆去外包装)。

5) 设备运行环境

·非密闭房间 。

·温度 5 ~ 50℃

·相对湿度<85%RH;

·本设备正常运行、维护维修时,不得倾斜、 卧倒;

·无明显振动和撞击;

·无阳光直晒, 无明火;

·无较大粉尘、导电离子, 无酸、碱及其他腐蚀性气体;

·电源接地良好;

·距离设备 1m 内不要放杂物, 以便设备的管理和维修。

·实验室需外配套冷水机或冷却塔 ,满足制氢系统散热的需求

·实验室需配置纯水机,用于制作去离子水,纯水机要求产水量约 50L/h, 出水压力1~4bar,出水电导率满足 ISO 3696:1987 Grade 1标准 6<PH<7.5 ,接近中性最佳;

·要求至少预留1只 DN50 的排水地漏,以便将台架内的水排出。

(九)执行标准

本系统的设计依照有关法律和行政法规的规定进行 。质子交换膜电解水制氢知情技术含量较高, 长期以来应用局限于航空航天等军工领域, 商业化应用领域仍在起步阶段 。现行的政策法规上以积极引导为主, 并参考国际 IOS 标准制定了部分氢相关国标。

序号 | 标准/文件号 | 标准/文件名称 |

1 | GB 50177-2005 | 《氢气站设计规范》 |

2 | GB 4962-2008 | 《氢气使用安全技术规范》 |

3 | GB/T 19774-2005 | 《水电解制氢系统技术要求》 |

4 | GB/T 37562-2019 | 《压力型水电解制氢系统技术条件》 |

5 | GB/T 37563-2019 | 《压力型水电解制氢系统安全要求》 |

6 | GB 28234-2020 | 《酸性电解水生成器卫生要求》 |

7 | GB/T 29411-2012 | 《水电解氢氧发生器技术要求》 |

8 | QX/T248-2014 | 《固定式水电解制氢设备监测系统技术要求》 |

9 | JB/T5903-1996 | 《水电解制氢设备》 |

10 | GB/T 34540-2017 | 《甲醇转化变压吸附制氢系统技术要求》 |

11 | GB 50316-2000 | 《工业金属管道设计规范》 |

12 | GB50058-2014 | 爆炸危险场环境电力装置设计规范 |

13 | GB50054-2011 | 低压配电设计规范 |

14 | HG50592 | 连接法兰标准 |

15 | HG50592 | 钢制管法兰 |

16 | HG20507-2000 | 工业自动化仪表选型规定 |

17 | HG20510-2014 | 仪表供气设计规范 |

18 | HG20509-2014 | 仪表供电设计规范 |

19 | HG20512-2014 | 仪表配管配线设计规范 |