管路拆装实训装置建设方案

1.管路拆装装置

设计压力为2.5-3bar,工作流量为6-8m3/h,参考AHK管路轴测图和装置示意图进行成撬设计、制造、组装、调试、运行,保证装置正常运行,不漏水、不漏电,设计使用15年,见附件2-1~附件2-6。管路拆装装置管件的规格、主要参数或技术要求见附件2-7。供方提供管路拆装装置备件一批,见附件2-8。

2.供水管路

水路由实训室水源接口紧贴墙面、地面连接至储水罐,地面上水管应防踩设计,管件材质可选用PVC、PPE、PP等给水排水管材。每套装置操作区域铺防滑垫。

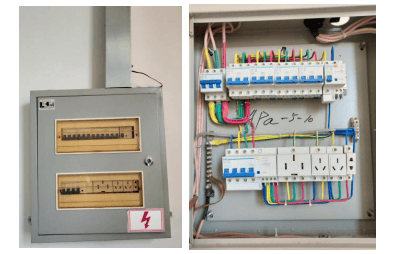

3.电路系统

安装普通配电箱,三相电由实训室外引入,配电箱内配置380V断路器7个、380V三孔插座1个,220V三孔插座1个,220V二孔插座1个,其中5个断路器控制5台管路拆装实训装置,1个断路器控制空压机,1个断路器备用。

配电箱到泵控制箱,按照爆炸性气体环境2区敷设电气线路,泵控制箱采用防爆控制箱,配线钢管应采用低压流体输送用镀锌焊接钢管,电机的进线口处、钢管与防爆控制箱直接连接处装设防爆挠性连接管

上海天威教学实验设备有限公司 咨询电话:021-55884001(袁经理)

TW-SX201化工管路拆装实训装置

装置功能

1.强化手动操作技能训练。

2.考察学生全面分析系统、辨别正误和迅速决策等能力,在实践中结合了识图能力、出具规范清单、安全操作等各项理论功底的考察。

3.配套流体输送机械、化工仪表和机械制图等多门课程的教学实践,如管件识辨、流量计安装和四大化工参量的安装、检测、显示等。

4.本装置能进行双泵串并联两种不同安装及操作运行。

设计参数

液体流量:0~8m3/h。

液体温度:常温。

公用设施

水:装置自带贮水箱,实验前用清洁水源灌注满,实验过程中可循环使用,实验结束后排空即可。

电:电压AC380V,功率3KW,三相四线制(三火线一零线)。每个实验室需配置1~2个接地点(安全地及信号地)。

气:无。

实验物料:清洁自来水。

4.气路系统

压缩空气由空压机供应,空压机与气路管道系统之间由高压软件连接,接口规格由供方提供,见附件2-10、附件2-11;空压机自带储气罐容积大于100L时,可不设缓冲罐;供方优先维修改造需方现有的空压机,若现有空压机确实无维修再用的价值,供应新空压机;气路系统运行前,应进行水压试验,试验压力为1.2MPa,供方需准备一个排气带表接头,见附件2-12;气路系统管件的规格、主要参数或技术要求见附件2-13。

5.设计制造技术要求

管路焊缝均是全满焊、全焊透,焊缝打磨光滑,无焊渣、焊瘤;管路施工满足《GB 50235-2010 工业金属管道工程施工规范》要求,管道验收满足《GB 50184-2011 工业金属管道工程施工质量验收规范》。未尽事宜参考石油化工行业企业生产实际,结合场地实际,现场制作。

如需要,需方可提供装置三维立体示意模型(Solidworks)和二维示意图纸(AutoCAD)。

6.压力试验

装置所有管道焊接安装完毕,经检测合格后进行压力试验。技术要求如下:

(1)液压试验应使用洁净水,氯离子含量不得超过25ppm;

(2)试验前,注入液体时应排除空气;

(3)阀门、仪表、设备不参与压力试验,试验前应拆除或用等长短管替代试验;

(4)压力试验管路中应有两块压力表;

(5)试验前,供方准备好进水和排空管路及接口;

(6)试验过程中发现泄漏时,不得带压处理。消除缺陷后应重新进行试验;

(7)压力试验完毕,不得在管道上进行修补或增添物件。当在管道上进行修补或增添物件时,应重新进行压力试验;

(8)液压试验压力为0.45MPa,液压试验应缓慢升压,待达到试验压力后,稳压10min,再将试验压力降至设计压力,稳压30min,应检查压力表无压降、无变形、管道所有部位无渗漏,即为强度和严密性试验合格;

(9)未尽事宜按照《GB 50235-2010 工业金属管道工程施工

(10)水压试验合格,装置安装、检查合格,运行前,应进行气密性试验,介质为压缩空气,试验压力为0.3MPa。气密性试验应逐级缓慢升压,当达到试验压力,并停压10min后,应采用涂刷中性发泡剂等方法,巡回检查阀门填料函、法兰或螺纹连接处放空阀、排气阀、排净阀等所有密封点应无泄漏。

(11)总回水管线水压试验建议在安装前进行,参考附件2-14,供方需准备四个DN25盲板法兰,一个进水接头,一个排气带表接头。

(12)总进水管线水压试验建议在安装前进行,参考附件2-15,供方需准备五个DN80盲板法兰,一个排气带表接头。

(13)单套泵出水管线水压试验建议在安装后进行,参考附件2-16,供方需准备一个DN25盲板法兰,一个安全阀替代短接。

(14)单套泵进水管线水压试验建议在安装后进行,参考附件2-17,供方需准备一个DN25盲板法兰,一个安全阀替代短接。

(15)压力试验用到的所有接头、管路、仪表均属于供货范围,试验后留用。压力试验中阀门仪表替代短接的说明:

①截止阀替代短接。两端为平焊法兰,中间为DN25管道,面对面距离由截止阀结构长度决定,现场配做,需供15根;

②单向阀替代短接。两端为平焊法兰,中间为DN25管道,面对面距离由单向阀结构长度决定,现场配做,需供5根;

③安全阀替代短接。入口为DN15平焊法兰,出口为DN20平焊法兰,中间管件为DN15等径三通和DN20×15同心变径,两法兰端面距离由安全阀中心到面结构长度决定,现场配做,需供5根;

④流量计替代短接。两端为平焊法兰,中间为DN25管道,面对面距离由流量计结构长度决定,现场配做,需供5根。

7.带压堵漏管段

管路拆装实训装置,设置管道带压堵漏训练。带压堵漏管段有两种,第一种是管段中间钻¢3通孔,使管路漏水,五套做5根;第二种是管段一端的法兰密封面上削出从内而外的沟槽,使管路漏水五套做5根;带压堵漏管段参照附件2-18制作。

8.储水罐

卧式储水罐,鞍式支座,流量满足五套装置同时运行需要,设计压力0.4MPa,参考外径¢1200mm×1800mm,壁厚不低于5mm,入口管法兰DN50/PN16,出水管DN80/PN16,304不锈钢。带磁翻板液位计,中心距1000mm,304不锈钢;储水罐支架满足强度要求,顶部铺设防滑钢板,喷漆防锈,便于维护检修储水罐;设置由液位控制的自动补水装置,可以直接由磁翻板液位计控制,也可以由液位开关(浮球式)控制,建议低于30%液位时自动补水;储水罐投入运行前,进行水压试验,试验压力为0.6MPa,磁翻板液位计或液位开关不参与压力试验,供方需准备一个DN80进水接头,一个DN50排气带表接头,磁翻板液位计或液位开关堵头根据实际确定,见附件2-19;储水罐顶部设人孔;顶部设自动排气阀,实现自动排气功能。

9.管路支撑

参考管路轴测图和装置模型示意图,现场配做管支撑。管支撑分为固定管支撑和活动管支撑两种;固定管支撑通过膨胀螺栓固定在地面上,管子使用U型管箍固定在管支撑上;数量、强度足够,位置合理,见附件2-20。

附件2-1-单套管路拆装装置管道轴测图;

附件2-2-五套管路拆装装置管道轴测图;

附件2-3-五套管路拆装装置二维示意图;

附件2-4-五套管路拆装装置三维示意图;

附件2-5-单套管路拆装装置二维示意图;

附件2-6-单套管路拆装装置三维示意图;

附件2-7-管路拆装装置管件的规格、主要参数或技术要求;

附件2-8-管路拆装装置备件的规格、主要参数或技术要求;

附件2-9-电路系统示意图;

附件2-10-气路系统管道轴测图;

附件2-11-气路系统二维示意图;

附件2-12-气路系统压力试验示意图;

附件2-13-气路系统管件的规格、主要参数或技术要求。

附件2-14-总回水管线水压试验示意图;

附件2-15-总进水管线水压试验示意图;

附件2-16-单套泵出水管线水压试验示意图;

附件2-17-单套泵进水管线水压试验示意图;

附件2-18-带压堵漏管段示意图;

附件2-19-储水罐示意图;

附件2-20-管路支撑示意图。

- 上一篇: 现代工业控制网络的电气控制开放式教学实训平台

- 下一篇: 机械高级技工学校新能源汽车实训装置